双轨回流焊炉已问世多年。通过同时平行处理两个电路板,可使单个双轨炉的产能提高两倍。目前, 电路板制造商仅限于在每个轨道中处理相同或重量相似的电路板。而现在, 拥有独立轨道速度的双轨双速回流焊炉使同时处理两块差异更大的电路板成为现实。 既然不同轨道都可以设定不同的速度,那么工艺工程师的任务就是要开发可同时满足两个电路板要求的工艺参数设置。本论文将探讨怎样去获得这样炉温曲线的实用方法。

2 原理

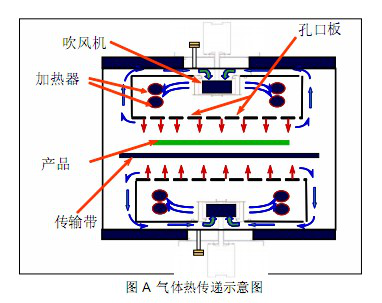

首先,我们要了解影响热能从回流炉加热器向电路板传递的主要因素。在通常情况下,如图 A所示,回流焊炉的风扇推动气体(空气或氮气)经过加热线圈,气体被加热后,通过孔板内的一系列孔口传递到产品上。

可用如下方程来描述热能从气流传递到电路板的过程,

q = 传递到电路板上的热能

a = 电路板和组件的对流热传递系数

t = 电路板的加热时间

A = 传热表面积

ΔT = 对流气体和电路板之间的温度差

我们将电路板相关参数移到公式的一侧,并将回流焊炉参数移到另一侧,可得到如下公式:

q=a|t|a||t 当引入不同的电路板时,公式中的参数 a 和 A 都会相应改变。进而,只有通过调整电路板吸收的热能(q)才能使公式继续保持平衡。热能的变化会造成电路板温度发生变化。所以,为了保持电路板温度不变,我们必须改变区域温度设点(ΔT)或传输带速度(t)。

3 应用

在单轨回流焊炉中处理一个电路板时, 我们可以通过修改设置点(ΔT)或带速(t)来调整温度曲线进而获得理想的温度曲线。如果我们在双轨道回流焊炉中同时处理两个不同的电路板时,我们只可以调整每个轨道的带速来获得所需的温度曲线,因为在双轨回焊炉中两个轨道同在一个炉腔,其温度设置必须是相同的。

2009 年 8 月,BTU1

发表了一篇论文,文中讨论了带速、温区设点和对流速率对回流焊接温度曲线的影响,并且探讨了炉子的设置如何影响两个电路板的峰值温度、液态以上时间和均匀性。随着双速双轨技术的出现,我们有必要深入研究在仅改变带速的情况下,处理三块不同电路板的情况。 这项研究采用无铅和有铅焊膏配方工艺,应用 Pyramax 150N-12Z 12 区氮气回流焊炉,使用75 克、360克和 520克三种电路板,带速分别从 30 IPM 变化到60 IPM 不等。每种实验组合的峰值温度、液态以上时间以及保温时间均予以记录,以便分析。

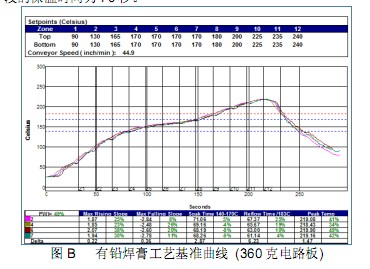

3.1 有铅焊膏工艺

如图 B 所示,有铅工艺实验的第一步是用 360 克电路板在 45 IPM 带速来建立一个基准曲线 (ramp-soak-spike:快速升温-保温-峰值)。峰值温度目标值为220°C,液态以上时间 (TAL)为60秒,140-170°C 段的保温时间为 70 秒。

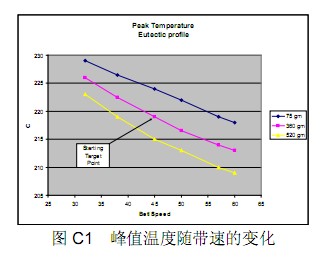

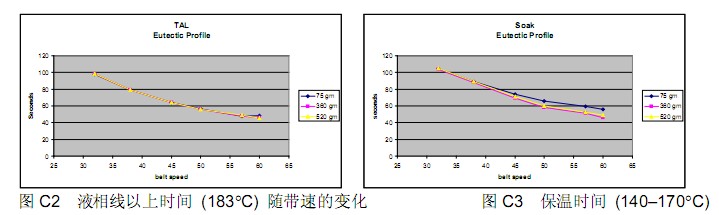

然后再改变带速,以45 IPM 为起始点,每次改变幅度为 5 IPM,最小变化范围为 15 IPM。后,记录下每种实验组合的峰值温度、液相线以上时间和保温时间。如图C1,C2,C3

随带速的变化

正如所料,在同一带速的条件下,电路板重量对峰值温度有较明显的影响。其中,较重电路板的温度比较轻电路板的温度低 7-10°C。但对液态以上时间和保温时间的影响不大。然而,当我们改变带速时,所有三个参数都发生变化。其中,液态以上时间和保温时间的变化幅度几乎达到50 秒,峰值温度的变化幅度大约为 15°C。

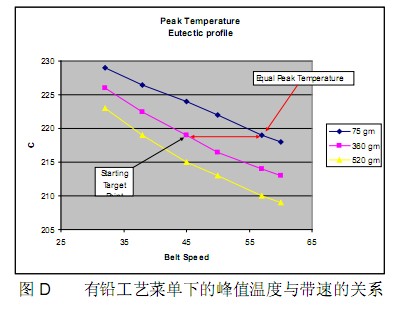

下面我们将得到的实验数据应用到双轨双速炉中,在同一双轨回流焊炉中处理两个不同电路板。首先,将 360 克的电路板放在一个轨道上,在另一个轨道上放上 75 克电路板。然后,根据图 C1 的结果,将放置75克电路板的轨道带速增加到 58 IPM (请参见图D),这样两个不同电路板就会实现相同峰值温度。根据图C2 和C3的结果,当带速为 58 IPM 时,75 克电路板的液态以上时间和保温时间将分别缩短到45和55 秒。

同理,如图D 所示,如果我们在360克电路板加热菜单下处理 520 克电路板,我们则需要将带速调整到 38 IPM,以保持这两个不同电路板具有相同的峰值温度。而最终得液态以上时间是80 秒,保温时间为85秒。 通过上面实验我们可以看出,如果能够接受新的液态以上时间和保温时间,那么第二个电路板的新带速就可以使用了。如果不能接受新的液态以上时间或保温时间,那么只能接受新电路板不同峰值温度,或在两个电路板上再尝试不同的设置点。

3.2 无铅焊膏工艺

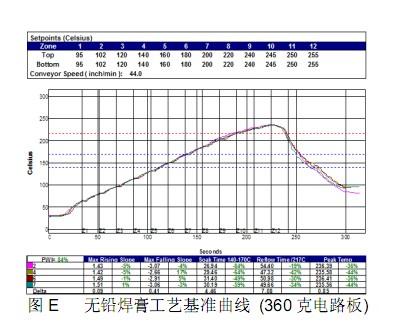

接下来,我们按照前面的方法来获得无铅菜单的温度曲线。我们用 360 克电路板在带速为 44 IPM 的条件下,建立一个迅速升至峰值的无铅基准菜单,如图 E所示。峰值温度目标是 240°C,217°C液态以上的时间为 60 秒。因为无铅曲线通常几乎没有或完全没有保温时间,所以如果要考虑保温时间的话,我们选择监测在 140-170°C 范围之间的时间。

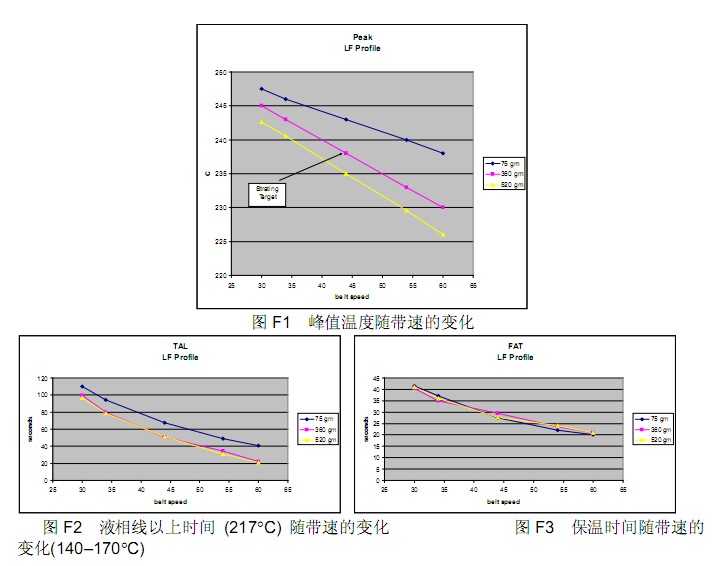

我们按照有铅工艺实验的方法,对无铅工艺重复同样的实验。使带速从起点开始上下变化 幅度为 15 IPM。记录下三个测试电路板分别在不同带速情况下的峰值温度、液态以上时间和保温时间。结果如图 F1、F2和F3 所示。

从图中可以看出,电路板的重量对无铅焊料峰值温度的影响和有铅焊料是相似的。在较低带速情况下,电路板之间的峰值温度差值大约是 7°C;速度较快时,差值接近 13°C。在有铅实验结果中,电路板量不影响液态以上时间或保温时间。而在无铅实验结果中,75 克电路板的液态以上时间几乎比其它板长 20 秒,这极可能是由于迅速升至峰值温度曲线的特殊形状引起的。 同理,当我们改变带速时,所有三个参数也如同有铅曲线中一样都发生了变化。其中液态以上温度改变幅度为 80 秒,保温时间改变幅度为 20 秒,峰值温度的改变幅度则为 15°C。 从上述图中我们可以看出,有铅和无铅曲线是类似的。其中,峰值温度图 F1 表明,如果我们使用 360 克电路板所确定的菜单,并且希望在另一轨道上同时处理 75 克的电路板,我们则需要将带速增加到 60 IPM。而图 F2 和 F3 告诉我们,75 克电路板在 60 IPM 带速情况下的液态以上

时间和保温时间大约为 40和 20 秒。 同样,我们可以在 39 IPM 带速条件下,使用 360 克电路板设置菜单同时处理 520 克电路板,使其具有相同的峰值温度。而最终得到的液态以上时间是 62 秒,保温时间为 32 秒。如果我们可以接受液态以上时间和保温时间的改变,那么通过改变带速可以达到我们的工艺要求。

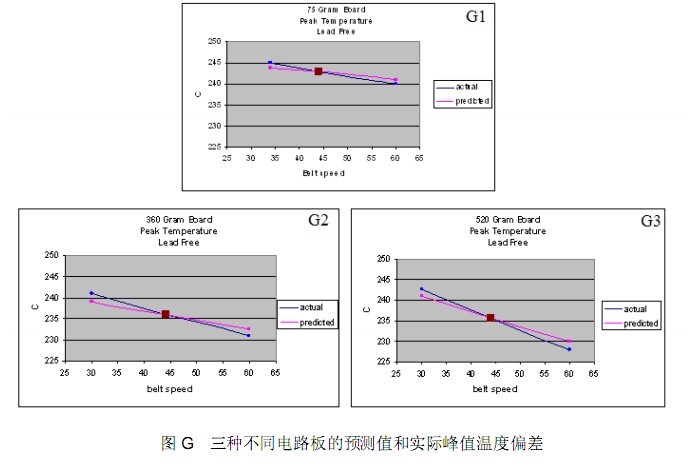

4 捷径 - 预测软件

在处理多个曲线之后,我们认识到生产工程师希望有一个更好更快捷的办法来从这些图表中获取相关的数据,进而能够节省他们的工作时间。首批实验中的数据在速度变化范围内接近线性,于是我们想首先获得主电路板的基本曲线,然后采用相同区域设置点和±15 IPM 的带速变化幅度,在次级电路板上面获得两个曲线。然后可以将各点连接起来,绘制一条平行线,为次级电路板提出新的带速。这将需要我们仅处理三个曲线,即可确定初步的带速估值。 接着,我们需要了解KIC Navigator等预测软件是否可用来预测曲线。我们曾使用KIC Explorer来获得实验的原始曲线,在仅改变无铅基准菜单带速的情况下,KIC Navigator 对于每个电路板曲线的预测其实是一个非常简单的步骤。软件预测的峰值温度与实际温度的偏差在 2-3°C 范围内。三个电路板的峰值预测温度和实际温度对比情况见图 G1, G2, G3。